Tematiche - Prova di pressione in sistemi con condutture

3.1 Avvertenze generali

3.1.1 Fase di progettazione

Le prove di pressione nell’impianto di acqua potabile sono parte integrante del progetto di costruzione e devono pertanto essere pianificate per tempo e in accordo con le persone responsabili, tenendo in considerazione, ad esempio, fasi costruttive, messe in servizio eseguite in un secondo momento nonché piani di arresto e lavaggio nel rispetto della regola delle 72 ore. Ne deriva un concetto di igiene con i seguenti contenuti:

-

Responsabilità

-

Numero e svolgimento delle prove di pressione

-

Sezioni di prova nell’impianto di acqua potabile

-

Lavaggi e primi riempimenti

-

Campioni di acqua potabile

-

Consegne

Avvertenza: Le spese per le prove di pressione possono essere espresse come interventi o in ore secondo il CPN 426 (Basi di calcolo suissetec), sezione 100, sottosezione 140.

Il concetto di igiene può costituire una parte del bando di gara del progetto di costruzione.

3.1.2 Requisiti igienici

Per motivi igienici (e in caso di pericolo di gelo), durante la prova di pressione è determinante il momento in cui l’impianto viene riempito con acqua per evitare il ristagno della stessa nelle condutture. Per tale motivo raccomandiamo di effettuare una prova di tenuta con aria e una prova finale con acqua alla pressione d’esercizio dopo il primo riempimento (👉 metodo di prova A).

In caso di requisiti igienici molto elevati si possono impiegare gas inerti (ad esempio azoto o anidride carbonica) per evitare che l’acqua condensi durante la prova.

Per definire il momento del riempimento e quindi della prova finale prima della consegna vale la regola: Il riempimento di tutte le condutture di acqua potabile deve avvenire almeno 72 ore prima dell’esercizio conforme alle disposizioni. Se fra il primo riempimento / lavaggio e l’esercizio trascorrono più di 72 ore si devono adottare misure per rinnovare ogni 72 ore il volume di acqua contenuta nelle condutture interessate.

Per le prove con acqua è inoltre necessario accertarsi che tutti gli ausili utilizzati soddisfino i requisiti igienici.

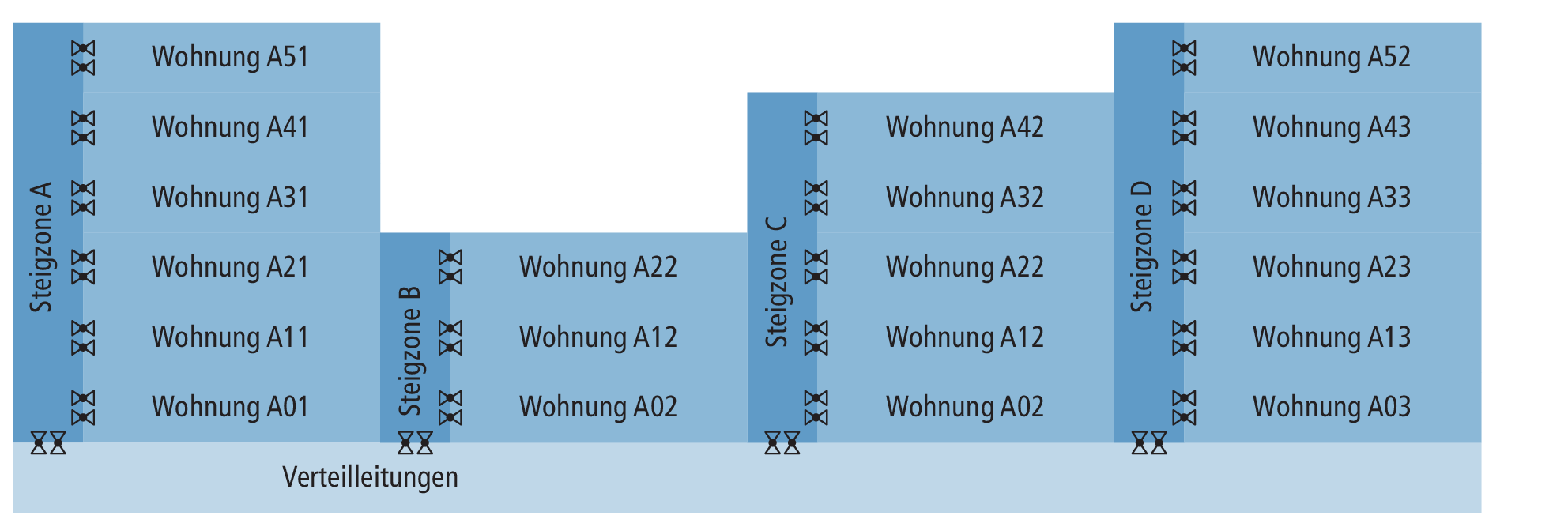

3.1.3 Suddivisione in sezioni di prova

La suddivisione in piccole sezioni di prova offre una maggiore sicurezza e una maggiore precisione della prova. Nelle piccole sezioni di prova, gli eventuali difetti di tenuta vengono rilevati più velocemente rispetto a sezioni più ampie. Eventuali punti con perdite vengono localizzati più rapidamente.

La suddivisione in diverse sezioni di prova è vincolante a partire da un volume di 400 litri. Il capitolo seguente 👉 Calcolo del volume delle condutture fornisce un aiuto per la stima del volume.

Gli scaldacqua possono essere esclusi dalla prova di tenuta. Prima di sottoporli a prove di resistenza con pressione elevata, gli scaldacqua e gli altri apparecchi e rubinetti sensibili alla pressione devono essere scollegati dal sistema.

In un impianto con riduttore di pressione è assolutamente necessario sottoporre separatamente alla prova di pressione la conduttura di alimentazione (ad esempio il tratto montante) e tutte le uscite con riduttore di pressione. Il riduttore di pressione funge da valvola di ritegno dal lato uscita in direzione del lato ingresso. Se il misuratore viene installato a valle del riduttore di pressione, solo la sezione collocata a valle del riduttore di pressione potrà essere sottoposta alla prova.

3.1.4 Calcolo del volume delle condutture

La procedura per la prova di pressione varia anche in funzione del volume della conduttura. Il volume è il criterio determinante per la suddivisione in sezioni di prova e per la durata della prova.

La tabella seguente contiene valori indicativi per il calcolo del volume delle condutture.

|

Abitazione unifamiliare |

Abitazione plurifamiliare, 6 unità abitative |

Abitazione plurifamiliare, 12 unità abitative |

Esempio di immobile con 12 unità con condizioni operative particolari |

|||

|---|---|---|---|---|---|---|

|

Volume totale |

(ca.) |

[l] |

15 |

150 |

300 |

510 |

|

Volume per unità abitativa* |

(ca.) |

[l] |

15 |

25 |

25 |

43 |

|

Lunghezza totale del tubo |

(ca.) |

[m] |

120 |

600 |

1'200 |

1'200 |

|

Lunghezza tubo per unità abitativa |

(ca.) |

[m] |

120 |

100 |

100 |

100 |

|

* |

incl. condutture di distribuzione, senza scaldacqua |

Per le abitazioni unifamiliari e plurifamiliari fino a un massimo di 12 unità abitative si può ipotizzare il contenuto di acqua standard di volta in volta indicato (installazione conforme a W3, diagramma 1).

Per gli immobili di dimensioni maggiori e con condizioni operative particolari occorre effettuare il calcolo in conformità alla direttiva W3. Si considerano condizioni operative particolari:

-

Prelievo simultaneo elevato, ad esempio impianti sportivi (docce), ristoranti, alberghi, imprese commerciali e industriali

-

Prelievo continuo

-

Picchi d’erogazione

Per gli impianti speciali è disponibile uno strumento di calcolo Excel con tutte le indicazioni sui volumi: www.nussbaum.ch/provaditenuta.

Si raccomanda di separare lo scaldacqua dal sistema. Se si vuole includere lo scaldacqua nella prova di pressione occorre tener conto del relativo volume.

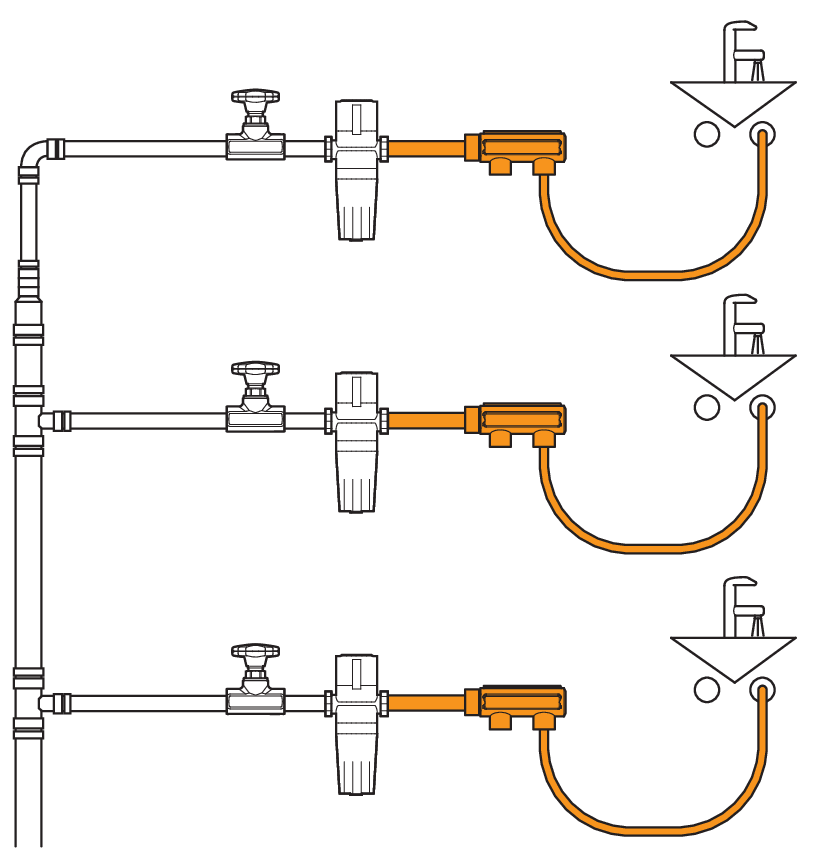

3.1.5 Prova dei collegamenti

Una prova di tenuta con aria non consente di verificare la resistenza meccanica di un collegamento. La prova della resistenza meccanica è tuttavia parte integrante degli esami per la valutazione della conformità che un nuovo sistema di distribuzione di acqua potabile deve superare prima di essere immesso sul mercato. Se il prodotto viene installato a regola d’arte in conformità alle relative direttive del produttore, la resistenza meccanica viene sicuramente raggiunta e si può tranquillamente utilizzare il 👉 metodo di prova A consigliato dalla

Al fine di assicurare lʼinstallazione a regola d’arte, durante la prova di tenuta viene effettuato un controllo visivo di tutti i collegamenti. Questo controllo visivo è una parte integrante indispensabile della prova e deve essere documentato nel protocollo di collaudo.

Durante lʼinstallazione e il controllo visivo occorre tener conto di quanto segue:

-

Nei collegamenti a innesto (Optiflex-Profix) e nei raccordi a pressare (Optipress) occorre demarcare dapprima la profondità d’innesto sull’estremità del tubo, quindi inserire le estremità del tubo nel raccordo fino alla battuta d’arresto e all’occorrenza pressarle.

-

Nei raccordi di serraggio occorre serrare i raccordi con la coppia corretta.

-

I sistemi Optipress e Optiflex-Flowpress sono dotati di un punto di sicurezza SC, grazie al quale i punti di giunzione inavvertitamente non pressati diventano chiaramente visibili e riconoscibili tramite perdite di pressione. Con Optiflex-Flowpress, grazie alla finestra di controllo integrata è inoltre possibile individuare un collegamento innestato a una profondità insufficiente.

-

I raccordi per chiusura a tenuta piana sotto forma di allacciamenti rubinetterie scollegabili devono essere accessibili nonché controllati e serrati nuovamente dopo il primo riempimento e il primo carico di temperatura.

3.1.6 Pressione di prova

Scegliendo la pressione di prova occorre tener conto del fatto che il livello di pressione influisce sulla sicurezza e sul comportamento dei componenti:

-

Rispetto all’acqua, tutti i gas, compresa l’aria, hanno un’alta capacità di compressione. A pressioni elevate, durante lo scorrimento di un raccordo o in caso di rottura di una componente dell’impianto si può verificare un’espansione della pressione della conduttura simile a un’esplosione che rappresenta un elevato rischio di sicurezza per persone e cose. Per motivi di sicurezza, una prova di tenuta con aria o gas può essere effettuata con max. 100 kPa (1 bar).

-

In presenza di pressioni elevate, le guarnizioni in elastomeri vengono premute con maggior forza sui giunti, pertanto la loro tenuta alle alte pressioni è generalmente migliore rispetto a quella alle basse pressioni. Un’eventuale perdita può essere rilevata in modo ottimale a basse pressioni. Poiché, nella prova di tenuta con aria, la pressione di prova è inferiore rispetto alla prova di tenuta con acqua potabile, questa prova è più indicata per identificare eventuali O-ring senza tenuta. Oltre all’aspetto igienico, questo rappresenta un ulteriore vantaggio del 👉 metodo di prova A consigliato dalla

Nussbaum .

3.1.7 Misuratore di pressione

Secondo la direttiva W3/C3:2020 cap. 8.2 della SSIGA, il misuratore di pressione deve presentare un campo di misurazione compreso tra 0 e 1'600 kPa (0-16 bar) e disporre di una «precisione di lettura idonea per le pressioni da misurare». Viene installato nel punto più basso del sistema.

Il set misuratore di pressione

3.1.7.1 Opzioni di allacciamento

Il misuratore di pressione può essere collegato all’impianto idraulico da verificare per mezzo dei seguenti componenti.

3.1.8 Interpretazione delle curve di pressione

I seguenti esempi mostrano curve tipiche delle prove di pressione eseguite con il set misuratore di pressione (83190/83191):

Avvertenza: Le variazioni di temperatura nell’impianto e del medio di prova alterano la pressione interna. Un aumento di temperatura durante la prova di pressione nel tubo Optiflex determina una dilatazione del tubo e quindi una perdita di pressione sul manometro. In un’installazione Optipress, l’espansione del medio di prova è invece superiore rispetto a quella del tubo. Un aumento di temperatura fa quindi aumentare la pressione interna provocando un aumento della pressione sul manometro. Per tale motivo è importante eseguire una compensazione termica prima della vera e propria prova.

Avvertenza: La durata minima della prova richiesta dalla

Prescrizioni secondo la direttiva W3/C3:2020 della SSIGA: Nelle tubazioni con un volume fino ai 50 litri, la durata della prova deve ammontare ad almeno 10 minuti. Per tubazioni di volume superiore, la durata della prova deve essere prolungata di 10 minuti per ogni ulteriori 50 litri di volume.

3.1.9 Localizzazione delle perdite

Se nel sistema viene rilevato un difetto di tenuta, per localizzare la perdita è possibile aumentare la pressione fino a max. 100 kPa (1 bar). A tale scopo si può utilizzare la pompa aria manuale (83197) fornita in dotazione con il set misuratore di pressione (83190/83191) o il compressore senza olio (81240). Le perdite possono essere localizzate tramite controllo visivo o della rumorosità oppure con lo spray per la ricerca di perdite (83186).

Nota

Danni e corrosione sui componenti dovuti a spray per la ricerca di perdite non idonei

- Per localizzare le perdite utilizzare esclusivamente lo spray per la ricerca di perdite 83186.

- Rispettare le avvertenze riportate sullo spray per la ricerca di perdite.

3.2 Metodo di prova A – prova di tenuta con aria e prova finale prima della consegna

Il metodo di prova A corrisponde alla «prova di tenuta combinata» in conformità alla direttiva W3/C3:2020 della SSIGA, cap. 8.2.

Durante il montaggio preliminare viene effettuata una prova di tenuta con aria priva di olio (o gas inerte). Prima dell’esercizio conforme alle disposizioni viene effettuata la prova finale con acqua potabile alla pressione d’esercizio.

Va evidenziato che la prova di tenuta con aria priva di olio è l’ideale per impianti idraulici o sezioni delle condutture nuovi, offrendo essa vantaggi sul piano igienico e pratico. Per i sistemi già riempiti con acqua non è consigliabile effettuare una prova di tenuta con aria.

La procedura dettagliata viene documentata nel protocollo della prova di pressione della

Le fasi di prova riportate nel protocollo della prova di pressione sono descritte anche qui di seguito. Sono conformi alle prescrizioni della direttiva W3/C3 e contengono alcuni ampliamenti raccomandati dalla

3.2.1 Prova di tenuta con aria

Durante il montaggio preliminare, quando le condutture e i sistemi di distribuzione sono ancora visibili, si eseguono le seguenti fasi di prova:

- Con il medio di prova (aria priva di olio o gas inerte) aumentare la pressione fino a 15 kPa (150 mbar).

- Effettuare una compensazione termica per almeno 10 minuti.

- Impostare la pressione di prova a 15 kPa (150 mbar).

- Durata minima della prova: 120 minuti. Una durata della prova inferiore non consente un’interpretazione affidabile della curva di pressione. Nelle tubazioni con un volume superiore ai 100 litri, la durata della prova deve essere aumentata di 10 minuti per ogni ulteriori 50 litri di volume.

- Effettuare un controllo visivo di tutti i collegamenti per verificarne la tenuta e controllare le demarcazioni della profondità d’innesto. Per la localizzazione delle perdite occorre utilizzare lo spray per la ricerca di perdite 83186 della

Nussbaum . - Documentare il risultato della prova sul protocollo della prova di pressione. Durante la prova non si deve rilevare alcuna perdita di pressione costante (si veda 👉 Interpretazione delle curve di pressione). Tener conto delle variazioni termiche di pressione.

- Se durante la prova si notano perdite occorre ricercarne la causa (si veda 👉 Localizzazione delle perdite), eliminarla e documentarla. Ripetere infine la prova.

- Al termine della prova di tenuta scaricare la sovrappressione di prova in un punto idoneo.

Consigli pratici:

-

Durante la costruzione, sulle condutture può essere montato e lasciato un manometro con una pressione fino a 1 bar. Ciò consente di rilevare in qualunque momento se, dopo la prima prova di tenuta, si verificano eventuali perdite.

-

In alternativa, prima del primo riempimento e della prova finale è consigliabile effettuare nuovamente una breve prova con aria per escludere che, nel frattempo, si siano determinate nuove perdite.

3.2.2 Prova finale prima della consegna

Almeno 72 ore prima della consegna delle condutture e dei sistemi di distribuzione di acqua potabile interessati si eseguono le fasi di prova descritte di seguito. Se, entro 72 ore, l’impianto non viene messo in funzione conformemente alle disposizioni è necessario adottare misure idonee (manuali o automatiche) affinché il contenuto di acqua venga rinnovato ogni 72 ore.

- Riempire l’impianto con acqua potabile, risciacquarlo e sfiatarlo (si veda la direttiva W3/C3:2020 della SSIGA, cap. 9).

- Effettuare una compensazione termica per almeno 60 minuti.

- Impostare la pressione d’esercizio.

- Controllare per 30 minuti.

- Effettuare un controllo visivo dei collegamenti e dei raccordi degli apparecchi visibili e, ove possibile, serrare ulteriormente i collegamenti. Poiché, durante la prova finale, il sistema viene sottoposto, per la prima volta, all’azione di acqua, temperatura e pressione, questa fase di controllo è indispensabile.

- Documentare il risultato della prova sul protocollo della prova di pressione. Durante la prova non si deve rilevare alcuna perdita di pressione costante (si veda 👉 Interpretazione delle curve di pressione). Tener conto delle variazioni termiche di pressione.

- Se si notano perdite durante la prova occorre ricercarne la causa, eliminarla e documentarla. Ripetere infine la prova.

3.3 Metodo di prova B – prova di tenuta con aria e prova di resistenza con acqua potabile

Il metodo di prova B corrisponde alla «prova di tenuta idraulica e meccanica combinata» conforme alla direttiva W3/C3:2020 della SSIGA, cap. 8.3.

Durante il montaggio preliminare viene effettuata una prova di tenuta con aria priva di olio (o gas inerte). Prima dell’esercizio conforme alle disposizioni viene effettuata una prova di resistenza con acqua potabile in presenza di un aumento di pressione (1.5 volte la pressione d’esercizio o almeno 1'500 kPa / 15 bar).

Va evidenziato che la prova di tenuta con aria priva di olio è l’ideale per impianti idraulici o sezioni delle condutture nuovi, offrendo essa vantaggi sul piano igienico e pratico. Per i sistemi già riempiti con acqua non è consigliabile effettuare una prova di tenuta con aria.

La procedura dettagliata viene documentata nel protocollo della prova di pressione della

Le fasi di prova riportate nel protocollo della prova di pressione sono descritte anche qui di seguito. Sono conformi alle prescrizioni della direttiva W3/C3 e contengono alcuni ampliamenti raccomandati dalla Nussbaum e dimostratisi utili a livello pratico.

3.3.1 Prova di tenuta con aria

Durante il montaggio preliminare, quando le condutture e i sistemi di distribuzione sono ancora visibili, si eseguono le seguenti fasi di prova:

- Con il medio di prova (aria priva di olio o gas inerte) aumentare la pressione fino a 15 kPa (150 mbar).

- Effettuare una compensazione termica per almeno 10 minuti.

- Impostare la pressione di prova a 15 kPa (150 mbar).

- Durata minima della prova: 120 minuti. Una durata della prova inferiore non consente un’interpretazione affidabile della curva di pressione. Nelle tubazioni con un volume superiore ai 100 litri, la durata della prova deve essere aumentata di 10 minuti per ogni ulteriori 50 litri di volume.

- Effettuare un controllo visivo di tutti i collegamenti per verificarne la tenuta e controllare le demarcazioni della profondità d’innesto. Per la localizzazione delle perdite occorre utilizzare lo spray per la ricerca di perdite 83186 della

Nussbaum . - Documentare il risultato della prova sul protocollo della prova di pressione. Durante la prova non si deve rilevare alcuna perdita di pressione costante (si veda 👉 Interpretazione delle curve di pressione). Tener conto delle variazioni termiche di pressione.

- Se durante la prova si notano perdite occorre ricercarne la causa (si veda 👉 Localizzazione delle perdite), eliminarla e documentarla. Ripetere infine la prova.

- Al termine della prova di tenuta scaricare la sovrappressione di prova in un punto idoneo.

Consigli pratici:

-

Durante la costruzione, sulle condutture può essere montato e lasciato un manometro con una pressione fino a 1 bar. Ciò consente di rilevare in qualunque momento se, dopo la prima prova di tenuta, si verificano eventuali perdite.

-

In alternativa, prima del primo riempimento e della prova finale è consigliabile effettuare nuovamente una breve prova con aria per escludere che, nel frattempo, si siano determinate nuove perdite.

3.3.2 Prova di resistenza con acqua potabile

Almeno 72 ore prima della consegna, per quanto riguarda le condutture e i sistemi di distribuzione di acqua potabile interessati si effettuano le fasi di prova descritte di seguito. Se, entro 72 ore, l’impianto non viene messo in funzione conformemente alle disposizioni è necessario adottare misure idonee (manuali o automatiche) affinché il contenuto di acqua venga rinnovato ogni 72 ore.

Requisiti:

- Tutti gli ausili utilizzati (ad esempio pompa di prova, tubi flessibili) e l’acqua di prova immessa soddisfano i requisiti igienici.

- Tutti gli apparecchi e i rubinetti sensibili alla pressione sono scollegati dal sistema.

- Riempire l’impianto con acqua potabile, risciacquarlo e sfiatarlo (si veda la direttiva W3/C3:2020 della SSIGA, cap. 9).

- Effettuare una compensazione termica per almeno 60 minuti.

- Nei sistemi Optiflex: Aumentare lentamente la pressione fino a 1'500 kPa (15 bar).

Nei sistemi Optipress: Aumentare lentamente la pressione fino a 1.5 volte la pressione d’esercizio, almeno fino a 1'500 kPa (15 bar). - Controllare per 30 minuti.

- Effettuare un controllo visivo dei collegamenti e dei raccordi degli apparecchi visibili e, ove possibile, serrare ulteriormente i collegamenti. Poiché, durante la prova finale, il sistema viene sottoposto, per la prima volta, all’azione di acqua, temperatura e pressione, questa fase di controllo è indispensabile.

- Documentare il risultato della prova sul protocollo della prova di pressione. Dopo 30 minuti, la pressione deve ammontare ad almeno 1'200 kPa (12 bar). Durante la prova non si deve rilevare alcuna perdita di pressione costante (si veda 👉 Interpretazione delle curve di pressione). Tener conto delle variazioni termiche di pressione.

- Se si notano perdite durante la prova occorre ricercarne la causa, eliminarla e documentarla. Ripetere infine la prova.

- Al termine della prova di resistenza scaricare la sovrappressione di prova in un punto idoneo.

3.4 Metodo di prova C – prova di tenuta e prova di resistenza con acqua potabile

Il metodo di prova C corrisponde alla «prova di tenuta idraulica e meccanica con acqua potabile» conforme alla direttiva W3/C3:2020 della SSIGA, cap. 8.4.

In questo caso, la prova di tenuta avviene già con acqua potabile. È inoltre seguita da una prova di resistenza con acqua potabile in presenza di un aumento di pressione (1.5 volte la pressione d’esercizio o almeno 1'500 kPa / 15 bar).

Poiché tra il riempimento e l’esercizio conforme alle disposizioni dell’impianto non possono trascorrere più di 72 ore, questo metodo di prova è poco indicato per le nuove costruzioni. In tali casi, la

La procedura dettagliata viene documentata nel protocollo della prova di pressione della

3.4.1 Prova di tenuta con acqua potabile

Almeno 72 ore prima della consegna, per quanto riguarda le condutture e i sistemi di distribuzione di acqua potabile interessati si effettuano le fasi di prova descritte di seguito. Se, entro 72 ore, l’impianto non viene messo in funzione conformemente alle disposizioni è necessario adottare misure idonee (manuali o automatiche) affinché il contenuto di acqua venga rinnovato ogni 72 ore.

Requisiti:

- Tutti gli ausili utilizzati (ad esempio pompa di prova, tubi flessibili) e l’acqua di prova immessa soddisfano i requisiti igienici.

- Riempire l’impianto con acqua potabile, risciacquarlo e sfiatarlo (si veda la direttiva W3/C3:2020 della SSIGA, cap. 9).

- Effettuare una compensazione termica per almeno 60 minuti.

- Impostare la pressione a 300 kPa (3 bar).

- Controllare per 30 minuti.

- Effettuare un controllo visivo di tutti i collegamenti per verificarne la tenuta e controllare le demarcazioni della profondità d’innesto.

- Documentare il risultato della prova sul protocollo della prova di pressione. Dopo 30 minuti, la pressione deve ammontare ad almeno 1'200 kPa (2.5 bar). Durante la prova non si deve rilevare alcuna perdita di pressione costante (si veda 👉 Interpretazione delle curve di pressione). Tener conto delle variazioni termiche di pressione.

- Se si notano perdite durante la prova occorre ricercarne la causa, eliminarla e documentarla. Ripetere infine la prova.

3.4.2 Prova di resistenza con acqua potabile

Requisiti:

- Tutti gli ausili utilizzati (ad esempio pompa di prova, tubi flessibili) e l’acqua di prova immessa soddisfano i requisiti igienici.

- Tutti gli apparecchi e i rubinetti sensibili alla pressione sono scollegati dal sistema.

- Effettuare una compensazione termica per almeno 60 minuti.

- Nei sistemi Optiflex: Aumentare lentamente la pressione fino a 1'500 kPa (15 bar).

Nei sistemi Optipress: Aumentare lentamente la pressione fino a 1.5 volte la pressione d’esercizio, almeno fino a 1'500 kPa (15 bar). - Controllare per 30 minuti.

- Effettuare un controllo visivo dei collegamenti e dei raccordi degli apparecchi visibili.

- Documentare il risultato della prova sul protocollo della prova di pressione. Dopo 30 minuti, la pressione deve ammontare ad almeno 1'200 kPa (12 bar). Durante la prova non si deve rilevare alcuna perdita di pressione costante (si veda 👉 Interpretazione delle curve di pressione). Tener conto delle variazioni termiche di pressione.

- Se si notano perdite durante la prova occorre ricercarne la causa, eliminarla e documentarla. Ripetere infine la prova.

- Al termine della prova di resistenza scaricare la sovrappressione di prova in un punto idoneo.